PUBLICIDAD

“Liderando la Sostenibilidad en la Industria Textil. Economía Circular y Descarbonización”, una conferencia organizada por Texfor.

|09.07.2020| Ayer, día 8 de julio, Pinker Moda cubrió un webinar organizado por Texfor en el que un conjunto de industriales hablaron sobre cómo avanzar hacia la sostenibilidad en las distintas partes de la cadena de valor textil.

Durante sus intervenciones, los profesionales hicieron referencia a varios proyectos e iniciativas y dieron a conocer numerosos casos prácticos en términos de sostenibilidad, economía circular y descarbonización.Las empresas e instituciones participantes fueron: Eurecat, Hidrocolor, Texfor, Gremi de Fabricants de Sabadell, Hilaturas Jesús Rubio, FYTISA, Calada, Grau, Textil Ortiz, Texia e Hispano Tex.

La sesión se dividió en cuatro grandes bloques: Economía Circular para reducir la carga contaminante de vertidos, proyecto Destintcot (ARC); EcoTex, formando expertos en sostenibilidad textil como herramienta de evolución de organizaciones (Erasmus+); Economía Circular y Simbiosis Industrial. De la minimización de residuos a la generación de nuevos productos; y Descarbonización en la Industria Textil, rumbo a la neutralidad.

Tras una breve introducción por parte de David Allo, Responsable de Sostenibilidad de Texfor, tomó la palabra la primera ponente: Anna Casadellà, Investigadora de la Unidad Water, Air & Soil de Eurecat. Casadellà fue la protagonista del bloque Economía Circular para reducir la carga contaminante de vertidos, proyecto Destintcot (ARC).

Casadellà aseguró que el desarrollo sostenible garantiza una mejora calidad de vida para las generaciones presentes y futuras, tanto a nivel social como económico y medioambiental. Para avanzar hacia esta dirección es esencial dejar atrás el modelo de producción y consumo lineal (producir, usar y tirar) que impera hoy en día. La clave está, según Anna Casadellà en la economía circular, que hace que los materiales y recursos se mantengan en la enconía durante el máximo tiempo, revalorizándolos y generando los mínimos residuos.

En el centro tecnológico de Cataluña, Eurecat, trabaja en Destintcot, un proyecto de I+D basado en la revalorización del residuo de polvo de algodón para el tratamiento de tintes en aguas residuales coloradas como resultado del tintado textil. En otras palabras, el objetivo de Destintcot es, según la investigadora de Eurecat, “implementar un estudio piloto del polvo de algodón para mejorar la absorción de color en las aguas residuales”. El polvo de algodón se modifica químicamente, se trata el agua residual tintada y se obtiene un agua sin tinte y un algodón que ha absorbido este tinte. “Usar un residuo para tratar otro residuo”, sentencia Casadellà.

El proyecto se divide en diferentes fases:

Destintcot ha tratado agua con sal y restos de tinte y ha logrado aislar la mezcla: por un lado ha conseguido agua con sal, que se podría reutilizar, y por el otro algodón modificado con restos de tinte.

Dentro del mismo bloque, Economía Circular para reducir la carga contaminante de vertidos, proyecto Destintcot (ARC), Josep Moré, expresidente de Texfor y director de la empresa Hidrocolor (experta en soluciones de tintura y acabados para tejidos, punto y plana), habló sobre cómo abordan la sostenibilidad dentro de su compañía.

La sostenibilidad dentro de Hidrocolor pasa por cuatro ejes:

Tras esta información sobre Hidrocolor, Moré retomó el tema del uso de sal en el proceso de tintura de algodón con colorantes reactivos. El director de la compañía aseguró, ya de entrada, que “la sal común no se elimina” para ampliar después dicha afirmación dividiendo el proceso de tintura en 3 etapas.

Primero se realiza un baño de blanqueo con agua oxigenada y sosa caustica para preparar el tejido; baño de enjuague y baño neutralizador. A continuación llega el baño de tintura reactivo con colorante y sal, una segunda etapa que se hace con electrolitos para que el colorante se pose sobre la fibra y con sosa cáustica y carbonato para fijarlo. Después se lava el tejido para neutralizarlo, concretamente con dos enjabonadas y un lavado final.

Para tener una idea, una carga de 500 kilos requiere cerca de media tonelada de sal. Así pues, el resultado del proceso es un agua residual salinizada que, a pesar de que se pueda reducir, cuando sale por el afluente sigue llevando sal.

Con Dintintcot se segrega el baño y, en vez de mandar las aguas residuales a la depuradora, se recupera el agua con el objetivo de avanzar hasta lograr regenerar la carga salina dentro de la propia fábrica. Los retos son cada vez mayores y es esencial la colaboración entre empresas, industrias, clientes, proveedores, centros tecnológicos, universidades, asociaciones, etc.

La intervención de Moré cerró el primer bloque del webinar. La encargada de tomar el relieve fue Mònica Olmos, Directora de Operaciones de Texfor, abriendo el segundo tema del día: EcoTex, formando expertos en sostenibilidad textil como herramienta de evolución de organizaciones (Erasmus+).

Mònica Olmos habló sobre el proyecto EcoTex, cuyo principal objetivo es introducir la economía circular en la industria del calzado, cerrando el ciclo de los residuos textiles. En Texfor se dieron cuenta de que no existía formación específica en materia de sostenibilidad en la cadena de valor textil y decidieron revertir la situación lanzando un curso al respecto.

Gracias a EcoTex se han analizado las competencias que debe tener una persona experta en sostenibilidad textil para elaborar el material académico necesario. A raíz de estas conclusiones se han lanzado varios cursos gratuitos sobre sostenibilidad para garantizar la formación continua de los profesionales. Y es que, indirectamente, cuanta más gente esté formada en sostenibilidad, mayor será la apuesta por las estrategias de impacto positivo.

El curso se ha desarrollado a partir del análisis de los conocimientos clave y se ha estructurado en cuatro módulos:

Para acceder al curso hay que ir a la web del proyecto EcoTex Erasmus, http://www.ecotexerasmus.eu/es/, hacer clic en curso piloto http://www.ecotexerasmus.eu/es/curso-piloto/, y entrar directamente al curso a través de la plataforma Udemy. El curso, formado por más de 4 horas de vídeos, está abierto al público desde enero y ya ha registrado más de 3.000 personas. Su valoración general es muy buena, con una media de 4,1 sobre 5.

El siguiente bloque giró en torno a la “Economía Circular y Simbiosis Industrial. De la minimización de residuos a la generación de nuevos productos”. Intervinieron varios profesionales, exponiendo casos prácticos en materia de circularidad.

Elena Diaz, Project Manager del Gremi de Fabricants de Sabadell habló sobre los proyectos Valrestex y Texbio, que son independientes pero se complementan entre sí. En ellos participan 17 empresas de producción de fibras, diseño de tejido, producción de no tejidos, empresas de confección, etc. Una de las principales conclusiones de Diaz es que la colaboración es clave para la mejora de la industria textil en términos de sostenibilidad.

Dicho esto, Elena Diaz cedió la palabra a las empresas que forman parte de Valrestex y Texbio para que explicasen en primera persona su experiencia en los proyectos.

La primera en intervenir fue Sandra Meca, Investigadora del área de sostenibilidad en Eurecat. Según la profesional, Valrestex y Texbio pretenden fomentar la economía circular en la industria textil para mejorar la competitividad de la misma. Para ello es clave identificar y evaluar a nivel técnico y económico las sinergias en el sector textil para acompañarlas en un proceso de mejorar a nivel sostenibilidad.

Sandra Meca definió el concepto “reciclado químico” para poner a la audiencia en situación. Se trata de “una degradación del polímero para obtener sus componentes químicos básicos (monómeros, polímeros o celulosa) y eliminar las impurezas para poder producir de nuevo fibras”. Texbio y Valrestex han estudiado de forma experimental cuatro tejidos de diferente composición: algodón y poliéster, elastano con nylon y elastano con poliéster.

Las conclusiones de Meca fueron que “se está promoviendo la circularidad en el sector textil, se ha recopilado información y se han propuesto soluciones para la implementación de una estrategia a 17 empresas”. Además, Eurecat ha evaluado a escala de laboratorio algunas de las sinergias identificadas”. La simbiosis industrial es, de hecho, clave en el camino hacia la circularidad. En este sentido, se están haciendo pruebas de hilado con textiles reciclados, produciendo composites y creando materiales aislantes para su uso en la industria de la construcción, automovilística, etc.

A continuación, Pilar Rubio, CEO Hilaturas Jesús Rubio, explicó que ellos trabajan con productos reciclados con el objetivo de acercarse al residuo cero. Rubio explicó que en su compañía siempre han aprovechado al máximo los recursos sobrantes y que, a pesar de que ahora esté de moda hablar de sostenibilidad, ellos lo llevan haciendo muchos años.

“Somos una empresa regeneradora de hilo que llevamos 40 años trabajando el hilo reciclado usando los residuos de otras empresas, especialmente estambre”. El hilo, elaborado sobre todo a partir de lana, está orientado al sector moda, género de punto y confección. Además, todo lo que sobra como cabos e hilos se reutilizan para hacer nuevos hilos y los conos también.

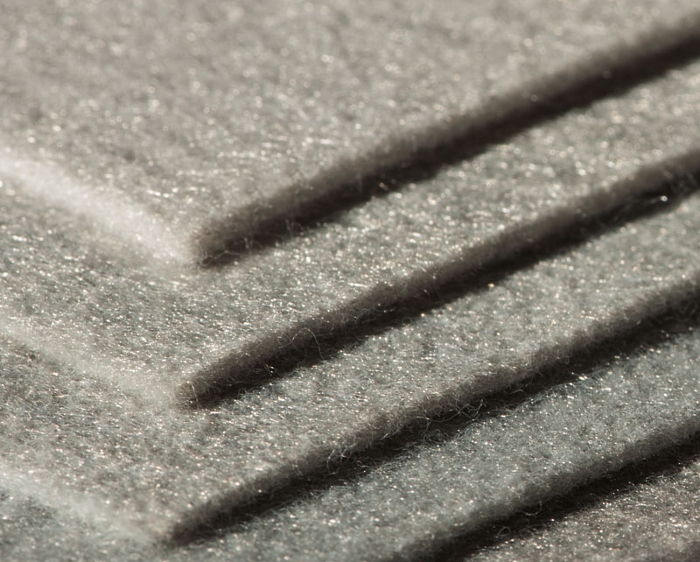

Guillem Soler, CEO de FYTISA, explicó que en su empresa producen no-tejidos de poliéster, especialmente para el sector del automóvil: Volkswagen, Honda y Toyota, entre otros. FYTISA tuvo la oportunidad de participar en los proyectos Valrestex y Texbio, una experiencia que le ha servido para “tener una visión distinta de lo que es un residuo”.

El proceso de elaboración de no-tejidos genera unos residuos procedentes del material punzonado, que posteriormente se transforma en fibra de poliéster. Dicho residuo no se puede volver a poner en el sistema de producción porque no tiene la suficiente calidad. Sin embargo, no deja de ser una fibra y, gracias a los partners de Valrestex y Texbio, se puede revalorizar el residuo convirtiéndolo en materia prima para crear nuevos productos sostenibles y competitivos. Por ejemplo: composite formados por el nuevo material más otros elementos de PET reciclado.

A continuación llegó el turno de Antoni Pladevall, CEO de Calada, que trabajan con acrílico, algodón, lana, lino, poliéster y viscosa. Actualmente también hacen reciclado a través de botellas PET y tejido pre u post consumo. Llegan a producir hilados 100% reciclados, procedentes básicamente de la mezcla de dos materiales anteriores.

Entre los proyectos recientes de Calada destacan el algodón de jeans reciclados (economía circular), la viscosa reciclada (tejeduría/confección), la lana (confección), algodón (confección), poliéster/algodón (economía circular) para uniformes laborales reciclado y acrílico (tejeduría).

Para cerrar este bloque intervino Àlex Grau, CEO de Grau. Fue breve en su exposición, ya que el tiempo era justo. Empezó con una reivindicación: “a pesar de que GOTS o GRS sean certificados que tienen vigencia a nivel internacional, todos ellos están adaptados a la legislación nacional de cada país. Así, nada tiene que ver el estándar de España con el de Bangladesh. Deberíamos apostar por las certificaciones a nivel europeo para distinguir realmente nuestros productos y unificar criterios.

Grau ha participado en un proyecto relacionado con la salinidad del agua. Su objetivo era primero sacarle el color y después aprovechar el agua salinizada. La decoloración es un objetivo alcanzado gracias al shock eléctrico que permite eliminar gran parte del color. Sin embargo, hay que llegar a unos niveles muy altos de desalinización y decoloración, y en algunos colores oscuros Grau todavía no los puede garantizar. A nivel de decoloración de agua la compañía funciona muy bien pero en reaprovechamiento de agua salinizada todavía no puede garantizar un 100% de fiabilidad.

El último bloque de la jornada, “Descarbonización en la industria textil, rumbo a la neutralidad”, tuvo que abordarse con cierta prisa, ya que el webinar se había extendido mucho más de lo previsto. A pesar de todo, las aportaciones de los distintos ponentes fueron de gran interés. Esta es una síntesis de algunas de ellas:

David Allo, Responsable de Sostenibilidad de Texfor, explicó que en España la descarbonización de la industria goza de muy buenos niveles, ya que la mayoría de empresas son muy eficientes. Rápidamente le cedió la palabra a Abel Ortiz, CEO de Textil Ortiz, que recordó que “Europa se ha comprometido a llegar a las cero emisiones de carbono en 2050”. Por lo que “es imprescindible que las empresas se comprometan y se pongan en marcha. Hay que actuar con sentido común y atreverse a evolucionar”.

A continuación, Clara Guasch, Directora de Sostenibilidad de Texia, aseguró que “a descarbonización no será posible sin energías renovables”. Hizo también una matización: “hay que diferenciar la descarbonicación de los procesos de la huella de carbono de cada producto. Para la primera es esencial la energía renovable. En lo que a producto se refiere, estos no son solo el resultado de la labor de una empresa, sino que viene condicionado por toda la cadena de valor. Es clave escoger bien las materias primas para reducir la huella de carbono el producto final”.

La última ponente fue Vanessa Daswani, Directora de Operaciones de Hispano Tex, una compañía vertical que gestiona desde la compra de hilo hasta los acabados. Es una de las grandes del sector textil en España y es consciente de su importante papel en materia de descarbonización. Daswani presentó un caso práctico sobre cómo una industria de cabecera está consiguiendo descarbonizarse. “Hay que tener en cuenta la gestión de la compra energética, la optimización de la producción y la trazabilidad de los KPIs. Sino mides, no puede mejorar”, sentenció.

Hispano Tex fue una de las primeras empresas en España que empezó a comprar la energía directamente a la red, pasando por encima de las comercializadoras. La compañía elige a quién compra y qué compra. Así pues, prioriza las renovables como principio de descarbonización. Actualmente Hispano Tex está en un 40% de compra directa de renovables y quiere llegar al 100% a medio plazo.

Además de la procedencia de la energía, la compañía se esfuerza para ser eficiente en tejeduría. Para hacerlo realizó dos grandes inversiones en maquinaria: los cambios en las calderas lograron un 8% de reducción de consumo en los telares, mientras los motores de los telares de EIC 4-5 lograron reducir el consumo en un 1,5%. En lo que acabados se refiere, la inversión en calderas mejoró un 7% la eficiencia, mientras los recuperadores de calor (que reutilizan el agua caliente) suponen un 2,5% de ahorro. Así pues, la optimización de los procesos en general es clave (presión, temperaturas, reducción de tiempos, reprocesados, etc.).

Para cerrar su interesante intervención, Vanessa Daswani habló del pensamiento sistémico. “Debemos correr hacia da descarbonización porque no hay tiempo. 2025 está demasiado lejos. Debemos centrarnos en todo lo que nos rodea e influencia, no solo en nuestra industria. Debemos implementar un pensamiento sistémico”.

David Allo tomó la palabra para resumir la sesión: “en este webinar se han puesto de manifiesto tanto los pasos que se están dando hacia la sostenibilidad como las limitaciones con las que aún choca el sector”. Finalmente animó a todas las empresas participantes a considerar los retos medioambientales como propios y cedió la palabra a Josep Moré, que cerró el webinar con una reflexión romántica: “nuestros abuelos sabían mucho más que nosotros de economía circular y de sostenibilidad. El camino está trazado, solo hay que ayudarnos y colaborar”.

Para más información: http://www.texfor.es/es/